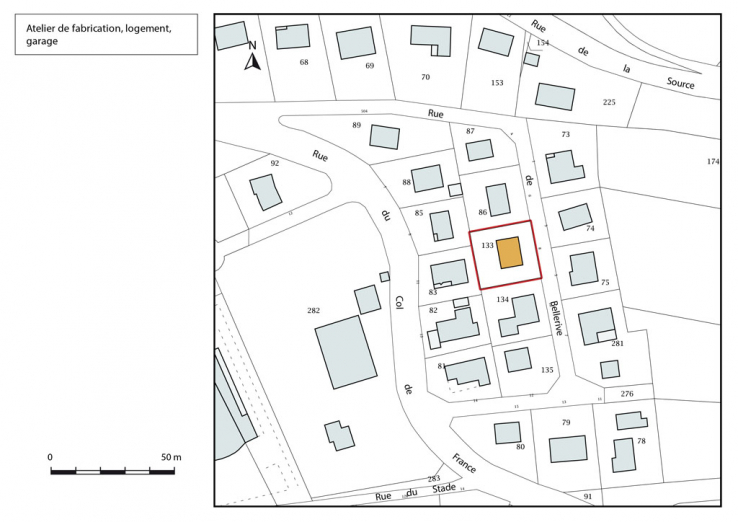

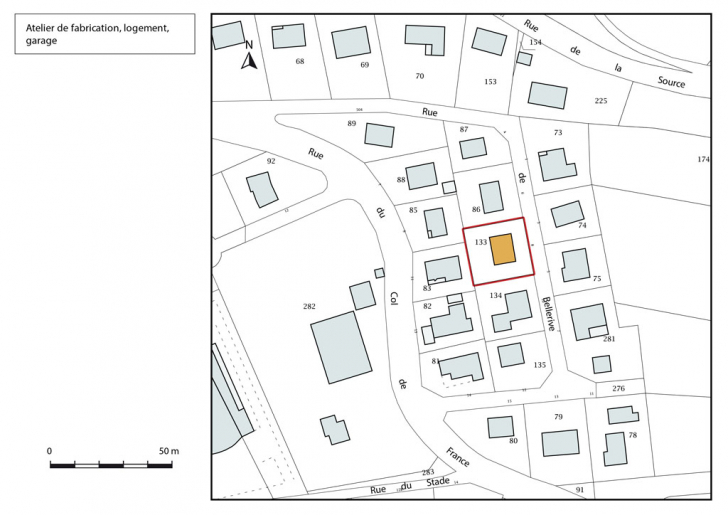

MAISON ET ATELIER D'HORLOGERIE DE JACQUES RENAUD-BEZOT

25 - Villers-le-Lac

8 rue de Bellerive

- Dossier IA25001553 réalisé en 2015 revu en 2016

- Auteur(s) : Laurent Poupard

Historique

La maison est bâtie en 1981 pour l'horloger Jacques Renaud-Bezot (né en 1944) par la société Selam (créée en 1960 et disparue en 1992), de Port-sur-Saône (Haute-Saône), spécialisée dans la construction de bâtiments et de maisons individuelles industrialisées. En 1982, Jacques Renaud-Bezot s'installe dans le bâtiment, où il transfère son atelier d'horlogerie. Ce dernier était auparavant établi au 5 rue de l'Ile, dans l'habitation familiale où son père, Maurice Renaud-Bezot (1897-1978), avait en 1946 ouvert sa fabrique avec son premier fils, Michel (né en 1928). L'entreprise employait 10 à 12 personnes au maximum (5 à l'atelier et les autres à domicile) durant la décennie 1960, après avoir failli disparaître à la suite de la perte de ses marchés coloniaux (Indochine et surtout Algérie). Jacques les avait rejoint en 1969 (il travaillait depuis 1961 dans la société Duke), puis il avait repris l'affaire en 1972.

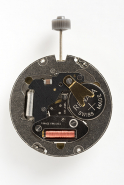

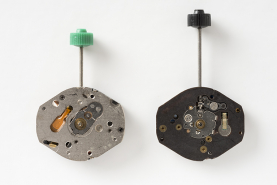

Poursuivant la fabrication des montres dans son nouvel atelier, il exploite les marques MRB et Hemer (pour rappeler les initiales MR), devenu Emer lorsque le H initial fut supprimé sur injonction de la société Herma. Il en utilise d'autres : Rulcy en 1982, achetée au grossiste Cupillard et destinée au réseau des bijoutiers, et Arvor en 1985, lorsqu'il acquiert l'affaire d'un autre grossiste, Alexandre Ducoudray (1918-2011). Installé à Nantes, Ducoudray avait déposé sa marque le 20 octobre 1950 à Bayonne (il résidait alors à Saint-Jean-de-Luz) mais il faisait fabriquer ses montres à Damprichard (où il eut de 1957 à 1984 son propre atelier dans l'usine d'Etienne Bourgeois), à Maîche (chez Roger Bugnon), à Morteau (Sarl Emile Bonnet et Fils). Outre la fabrication, Jacques Renaud-Bezot est aussi rhabilleur (service après-vente) et il vend des mouvements aux fournituristes (il commande aux fabricants plus de mouvements qu'il n'a besoin puis les conditionne et les revend au détail suivant les demandes des fournituristes), cette dernière activité représentant un volume annuel de 10 à 15 000 pièces. Il utilise à 80 % des ébauches Cupillard (notamment les VC 233-60 et VC 233-66), les 20 % restant étant composés d'ébauches des Ets Parrenin (HP 40 puis HP X 40), France Ebauches, Isa France (quartz), ETA (notamment les mouvements automatiques de ce fabricant suisse), etc. Au début des années 2000, alors que sa fabrication fait appel à 95 % à des mouvements à quartz, il n'emploie plus que 5 personnes qui assemblent environ 200 montres par jour. Il prend sa retraite le 31 décembre 2005 et cède début 2006 l'entreprise et ses marques à Cédric Epenoy, fabricant horloger à Morteau. Il vend aussi le bâtiment, devenu une simple habitation.

- 4e quart 20e siècle

Selam : Société d'Exploitation des Etablissements Lallemand Maurice, créée en 1960 à Port-sur-Saône (Haute-Saône) et disparue en 1992.

Description

Préfabriquée, la maison a des murs en béton armé enduit et un toit à longs pans, pignons couverts et couverture de tuiles mécaniques. Elle est en rez-de-chaussée et possède un étage en surcroît, desservi par un escalier dans-oeuvre. Les larges fenêtres (baies d'atelier) signalent discrètement l'emplacement de l'atelier de fabrication.

- béton

- béton armé

- enduit

- tuile mécanique

- en rez-de-chaussée

- étage en surcroît

- escalier dans-oeuvre,

- baie d'atelier

- énergie électrique achetée

Source(s) documentaire(s)

-

Capitaine56. Arvor, histoire d'un grossiste, 28 mai 2015

Capitaine56. Arvor, histoire d'un grossiste. - 28 mai 2015. Document accessible en ligne sur le forum de discussion Chronomania : http://forum.chronomania.net/mix_entry.php?id=230004 (consultation : 9 juillet 2015) -

Guichard, Jean-Marie. Recherches généalogiques

Guichard, Jean-Marie. Recherches généalogiques. Accessibles en ligne sur le site de Geneanet : http://gw.geneanet.org/

-

Droz Yves (témoignage oral)

Droz Yves, collectionneur de pièces horlogères et fondateur du Musée de la Montre, Villers-le-Lac -

Renaud-Bezot Jacques (témoignage oral)

Renaud-Bezot Jacques, ancien dirigeant de la société horlogère du même nom. Villers-le-Lac

À voir

Informations complémentaires

Témoignage de Jacques Renaud-Bezot (27 octobre 2015, 26 août et 4 novembre 2016)

La montre se compose principalement d’un mouvement, d’une boîte (généralement associée à un bracelet), d’un cadran et d’aiguilles.

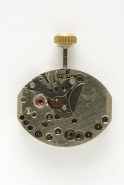

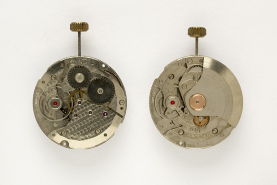

Le mouvement est formé de nombreuses pièces (de 50 à 70 pour une montre classique, en comptant les vis et les rubis) : un support (l’ébauche et ses ponts), un moteur (le ressort dans son barillet), un organe de transmission de l’énergie et de comptage du temps (le rouage, associant plusieurs roues et pignons dentés), un organe de partage et distribution du temps (l’échappement ou « assortiment ») et un organe de régulation (le balancier-spiral).

L’assembleur achète ces composants chez un fournituriste ou chez leur fabricant.

Un fabricant peut être spécialisé dans un composant (à l’origine, Magister réalise des vis) ou en produire plusieurs. Il peut même livrer certains modules - non assemblés, assemblés partiellement ou totalement - avec des composants achetés chez ses propres fournisseurs. Ainsi, les fabricants d’ébauches (Cupillard, Parrenin, Jeambrun, etc.) livrent dans un premier temps leurs ébauches nues, voire brutes (sans traitement de surface) : ce sont les « laitons », c’est-à-dire la platine et les ponts (de barillet, de rouage, d’ancre et de balancier). Les fabricants peuvent aller plus loin et vendre ces laitons empierrés et argentés.

Très rapidement, ils les fournissent avec les pièces qui seront montées dessus (l’ensemble formant le « chablon ») : les trois roues du rouage (roues de centre - également dite des minutes -, de moyenne et de seconde) - dont beaucoup proviennent de Scionzier et Cluses (Haute-Savoie) -, les « aciers » (tiges, pignons et visserie), le barillet, le système de mise à l’heure (couronne, tige de remontoir, tirette, etc.). Ils livrent ainsi pas loin d’une cinquantaine de pièces, à l’exception notable des rubis, du ressort de barillet, de l’assortiment (ancre avec ses palettes, roue d’ancre et balancier) et du spiral. Cette omniprésence souligne bien leur rôle de concepteur des mouvements.

Par la suite (dans les années 1990), la société France Ebauches livrera des mouvements complets : ébauches traitées, composants montés, mouvement réglé. De ce fait, les personnes employées au montage à domicile se trouveront au chômage.

Organisation du travail

Dans les années 1960, l’entreprise Renaud-Bezot reçoit les ébauches brutes (les laitons) et doit donc monter le mouvement. Elle conjugue travail à l’atelier, en atelier extérieur et à domicile (payé à la pièce). Ce système demande une organisation certaine : il faut s’approvisionner en fournitures, préparer le travail, livrer à domicile les composants à monter ou préparer, reprendre ceux montés ou préparés.

La fabrication est structurée en une douzaine de phases.

1) Empierrage (en atelier à l’extérieur)

« Chassage » (enfonçage par pression) dans l’ébauche des rubis artificiels destinés à servir de contre-pivots aux pièces mobiles. L’opération est confiée à la société d’Antoine Taillard (5 Grande Rue, à Villers-le-Lac).

2) Argentage (en atelier à l’extérieur)

Les pièces en laiton reçoivent un traitement de surface, tout d’abord à Morteau chez M Colard (au 12 Grande Rue) puis chez Antoine Taillard après qu’il ait racheté au début des années 1970 le petit atelier de galvanoplastie de Roger Rüfer (6 rue de la Perrière).

3) Montage (à domicile)

Une personne n’effectue généralement qu’une seule opération (elle peut parfois combiner dessous et barillet).

- Le « dessous » ou mécanisme : montage de la tige, des deux pignons (coulant et de remontoir), de la tirette et de sa vis, de la bascule et de son ressort, du renvoi de minuterie et du pont de sautoir (avec ses deux vis). L’entreprise fournit au monteur les pièces conditionnées par 100.

- Le barillet : insertion du ressort dans le tambour à l’aide de l’estrapade (tâche facilitée lorsque le ressort sera livré dans une bague), mise en place de l’arbre et du couvercle. Le ressort est acheté à une entreprise de Sarrebruck (?) ayant un dépôt chez Feuvrier, à Morteau.

- Le pont de balancier (ou « coq ») : chassage, à l’aide d’une petite potence, du pont avec son système antichoc et ses deux raquettes. Les deux systèmes les plus répandus sont alors l’Antichoc 102, de la société Epsilon à Besançon, et l’Incabloc, de la société suisse Portescap, plus cher et réservé aux montres à échappement à ancre.

4) Réglage du balancier (à domicile puis en atelier à l’extérieur)

Balancier et spiral sont acquis séparément, le premier avec l’assortiment (échappement) à des sociétés telles Frésard-Panneton à Charquemont ou Clérian au Russey, le deuxième à la société Epsilon à Besançon. Fournis à la régleuse avec leurs pièces de fixation (virole et piton), ils sont assemblés par elle pour former le balancier-spiral, qui doit être « réglé ». L’entreprise faisait appel à Maria Girardot (près de l’église) puis elle s’est adressée à la société Remonay, du Pont-de-la-Roche (commune de Grand’Combe-Châteleu), qui venait chercher les pièces et les ramenait réglées. Par la suite, cette tâche a été confiée à Luce Taillard (la femme d’Antoine, au 5 Grande Rue à Villers-le-Lac) et finalement, au milieu des années 1980, la société France Ebauches les lui a livrées montées et réglées.

- « Mise d’équilibre » (ou « mise à plat ») du balancier pour éliminer le balourd : limage du bout des vis fixées dans la jante (« serge ») ou fraisage sur le côté de la jante.

- Virolage : mise en place de la virole en laiton sur l’axe du balancier puis insertion de l’extrémité du spiral dans la virole et blocage par une goupille, dont les extrémités sont coupées.

- Centrage du spiral par rapport à la virole.

- « Comptage » du spiral à l’aide d’une machine à « compter » ou à régler : la longueur active du spiral est déterminée en fonction du balancier associé afin d’obtenir une fréquence donnée (en général 2,5 Hz, soit 9 000 oscillations ou 18 000 alternances à l’heure). Le surplus du spiral est alors coupé, généralement un demi-tour ou un tour après le point réglant.

- Pitonnage : mise en place sur le point réglant du piton (qui permettra la fixation sur le pont de balancier) et de sa goupille, dont les extrémités sont coupées.

5) Finissage (à l’atelier)

- Pose, sur le « dessous », des quatre roues, dont les trois (en laiton) du rouage ont été livrées avec l’ébauche et la quatrième (en acier) - la roue d’ancre - avec l’assortiment.

- Pose du pont de rouage.

- Pose du barillet avec son pont.

- Pose du rochet et de sa vis.

- Pose du cliquet avec son ressort.

- Contrôle des ébats de hauteur (tolérance : 1 à 2 centièmes de mm). Selon Berner, l’ébat de hauteur est le « jeu axial entre les portées ou les extrémités d’un mobile et les faces des coussinets ».

6) Achevage (à l’atelier)

L’achevage consiste en la mise en place de l’assortiment, ou échappement (acheté chez Clérian au Russey et composé de la roue d’ancre, de l’ancre et du balancier), et du balancier-spiral réglé. Il inclut l’huilage des éléments qui le nécessitent : dépôt d’une goutte d’huile sur l’une des palettes et sur tous les points de pivotement (extrémités de l’axe du balancier dans les systèmes antichocs, etc.).

- Pose de l’ancre, avec son pont et sa vis (la roue d’ancre a été posée lors du finissage).

- Réglage des palettes (aussi appelées « levées ») : réglage de la distance par rapport aux dents de la roue d’ancre des palettes en rubis, en liquéfiant temporairement (à l’aide d’une machine telle le Microchap inventé par Leiser, de Morteau) la gomme-laque qui les fixe sur l’ancre.

- Pose du balancier réglé, avec son pont (le « coq ») : le piton est bloqué par une vis dans la raquette fixe, le spiral passé dans la clé de la raquette mobile.

- « Mise à plat » du spiral et vérification de sa position entre les deux goupilles.

- Mise en marche : « donner un coup de couronne » (remontage léger du ressort moteur) pour faire démarrer le mouvement, qui commence son tic-tac ; la mise à plat et le bon positionnement du spiral sont alors contrôlés.

7) Réglage du mouvement (à l’atelier)

Le réglage était souvent fait par l’acheveur. L’huilage doit avoir été réalisé au préalable.

- Réglage du mouvement à l’aide d’un chronocomparateur (Vibrograf) : détermination de la marche instantanée et correction avec la raquette mobile, avec une tolérance de + 10 à 15 secondes par jour (une minute par semaine). Réglage à trois positions : à plat, la tige à 6 h, la tige à 9 h. Eventuellement, dans les dernières années, fraisage du balancier en place lorsqu’il est monométallique.

8) Pose du cadran (plutôt à l’atelier qu’à domicile)

Cette pose et celle des aiguilles se pratiquent plutôt à l’atelier qu’à domicile car elles nécessitent de disposer de tout un assortiment de fournitures, lié à la diversité des modèles.

- Mise en place de la roue des heures et du « clinquant » (ou « paillon »), rondelle galbée permettant de maintenir la roue.

- Fixation du cadran par vissage des deux pieds (par la suite, les mouvements à quartz seront fixés à l’aide de clips).

9) Pose des aiguilles (plutôt à l’atelier qu’à domicile)

Les aiguilles doivent être mises au repère, plates et pas trop hautes (car sinon elles toucheraient le verre). Elles sont chassées à l’aide d’une potence équipée de deux ou trois tasseaux différents (un par aiguille, les montres de dame n’ayant souvent que deux aiguilles). L’entreprise dispose de 5 ou 6 potences réglées différentes, une par calibre.

10) Marquage du cadran (à l’atelier)

Cette opération peut se faire avant la pose du cadran. Pour les grandes séries, le marquage est assuré par le fournisseur du cadran mais l’entreprise Renaud-Bezot, travaillant avec une centaine de marques, ne réalise pas réellement de grandes séries. Elle assure donc elle-même le marquage par tampographie à l’aide d’une potence à marquer Mica (marque de Michel Caille, à Villers-le-Lac). Le cliché en acier, gravé de la marque en quatre tailles, est réalisé par la société SPIB (Société de Photogravure industrielle bisontine), à Besançon (rue Henri Baigue).

11) Emboîtage (à l’atelier)

Le fabricant de boîtes fournit la boîte avec son verre posé, la couronne de remontoir, le cercle d’emboîtage, le fond et son joint.

- Mise en boîte du mouvement (après en avoir ôté la tige de remontoir).

- Mise en place de la tige de remontoir, coupée à longueur (à la guillotine) et dotée de sa couronne définitive (remplaçant celle de travail jusque-là utilisée).

- Insertion éventuelle d’un cercle d’emboîtage permettant de maintenir le mouvement en place.

- Mise en place du fond, doté de son joint, et fixation par vissage ou pression (à l’aide d’une potence).

12) Pose du bracelet (à l’atelier)

Cette opération était souvent réalisée par la personne chargée des expéditions.

Politique commerciale

Le travail est à flux tendu, sans possibilité de constituer de stock du fait de la multiplicité des clients et d’une fabrication à la demande.

Les montres sont assemblées en réponse à des commandes et marquées à la demande. Celles portant les marques propres à l’entreprise (MRB, Hemer/Emer, Rulcy, Arvor) peuvent être laissées en dépôt chez les horlogers bijoutiers (« laissé sur place »).

- patrimoine industriel du Doubs

- anciennement région de Franche-Comté

- atelier de fabrication

- logement

- garage

- © Région Bourgogne-Franche-Comté, Inventaire du patrimoine

![[Ouvrières dans un atelier d'horlogerie], 1ère moitié 20e siècle. © Région Bourgogne-Franche-Comté, Inventaire du patrimoine [Ouvrières dans un atelier d'horlogerie], 1ère moitié 20e siècle. © Région Bourgogne-Franche-Comté, Inventaire du patrimoine](/sites/default/files/styles/dossier_liste/public/phototheque/IVR43_20142500881NUC2A.jpg)